油脂废水主要来自食用油生产过程中脱胶、脱酸、加热、蒸发、浸出等工段产生的废水。废水中除含有高浓度油脂外、还含有磷脂、皂角等有机物以及酸、碱、盐和固体悬浮物,COD和BOD5很高。因油脂废水多为间歇排放,因此成分复杂,pH不稳定,水质水量变化幅度很大,对处理设施易造成破坏〔1〕。油脂废水有机物浓度高、污染大,如不经处理排入自然水体,会影响水体的复氧及其自然进化过程,危害水体生态系统,严重污染环境〔2〕。

以某米糠油厂污水站为例,结合其工艺设计参数,介绍了酸析装置、隔油沉淀池、ABR〔3〕以及曝气池的组合工艺对该类油脂废水的处理效果,可为类似工程提供参考。

1 工程概况

1.1 废水水质水量

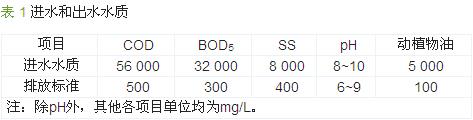

该污水站设计处理规模为70 m3/d,进水和出水水质根据实测值及《污水综合排放标准》(GB 8978—1996)新建企业水污染物排放限值三级标准确定,见表 1。

1.2 工艺流程

针对该类废水水质水量不稳定、变化大、有机物浓度高、动植物油及悬浮物含量高等特点,设计采用物化+生化的处理工艺,具体设计工艺流程见图 1。

图 1 工艺流程

1.3 主要单元

(1)格栅集水池。格栅井与集水池合建,格栅井装有人工格栅,定期清理,主要作用是拦截废水中较大的悬浮物;集水池用于暂存水量,为后续处理工段持续供水。

(2)酸析装置。集反应搅拌、油水分离、pH调节为一体的玻璃钢反应装置,通过硫酸的投加能有效析出废水中的可溶性油脂,降低后续工段的处理负荷。

(3)隔油沉淀池。按平流式沉淀池设计,悬浮物通过重力沉降聚集在池底泥斗里,池顶有隔墙,可以拦截大部分油污。

(4)调节池。收集隔油沉淀池出水,调节水质、水量,保障废水处理系统稳定、连续运行。调节池内设置污水提升泵,提升污水到气浮设备。

(5)组合气浮。组合气浮是溶气气浮的一种,其集凝聚、气浮、撇渣、沉淀、刮泥为一体,能有效去除细小悬浮物、油脂等污染物,投加药剂为PAC、PAM。

(6)ABR。气浮出水自流进入ABR,沿导流板上下折流前进,依次通过每个反应室的污泥床,废水中的有机物通过与微生物充分接触而得到去除,其中COD的去除率高达75%以上。借助水流的作用,反应室中的污泥上下运动。由于导流板的阻挡作用和污泥的自身沉降性能,大量厌氧污泥被截留在反应室内。

(7)曝气池。池底装有曝气系统,通过鼓风曝气进行充氧,池内好氧菌在有氧条件下进行好氧反应,可以降解有机物和氨氮。

(8)二沉池。二沉池为竖流式沉淀池。将曝气池出水进行泥水分离,通过沉淀去除废水中的悬浮物,沉淀的污泥部分回流到曝气池,用于补充活性污泥浓度,剩余污泥输送到污泥浓缩池。

(9)污泥浓缩池。生化系统产生的剩余污泥在此进行重力浓缩,再由螺杆泵输送至板框压滤机进行压滤处置。

1.4 工艺特点

(1)采用一体化酸析装置可以将废水中溶于水的油脂分离出来,并予以去除,有效降低后续工段的处理负荷。

(2)针对该类废水的特点,将隔油沉淀池与组合气浮设备结合运用,可以确保废水中悬浮物及油脂得到最大去除,从而减小对后续生化系统污染物去除率的影响。

(3)厌氧段采用ABR技术。ABR在处理米糠油类高浓度废水时具有去除效果好、启动时间短、抗冲击性能好、可为其后的好氧系统的反应创造条件等优点。根据运行经验,ABR对COD的去除率能稳定达到60%~83%,本工艺中ABR出水口的COD可维持在800~900 mg/L。

(4)好氧段采用两级曝气,运行管理简单方便,可进一步去除废水中的氨氮,同时去除水体中的有机物,保证出水各项指标达标。

1.5 主要构筑物及设备

主要构筑物、设备选型见表 2。

2 运行效果

该工程于2012年5月建成,经过1 a多的运行,处理效果一直很稳定,出水水质良好。2013年5月当地环境监测部门对该厂出水水质进行了检测,结果见表 3。

由表 3可以看出,采用酸析、隔油、气浮、ABR和两级曝气相结合的工艺处理米糠油废水,处理效果良好,对各种污染因子有较高去除率,出水水质达到《污水综合排放标准》(GB 8978—1996)三级排放标准。

3 技术经济指标

3.1 工程投资

该工程占地420 m2,总投资158万元,其中土建部分投资68万元,设备购置投资51万元,安装调试费用5万元,其他工程建设费用34万元。

3.2 运行费用

该水厂平均处理成本为1.34元/m3,其中电费为0.64元/m3,药剂费为0.6元/m3,人工费为0.1元/m3。